橡胶密封件是工业制造领域中不可或缺的元件,广泛应用于各类机械设备、管道连接、汽车、航空航天、石油化工、家电以及日常消费品中,其主要功能是防止液体或气体泄露,同时也起到防尘、隔音、减震等作用。橡胶密封件的种类繁多,形状各异,根据不同的应用需求,它们可以是由天然橡胶或合成橡胶材料制成,每种材料都有其独特的性能和适用环境。以下是关于橡胶密封件的详细介绍:

材料与特性:

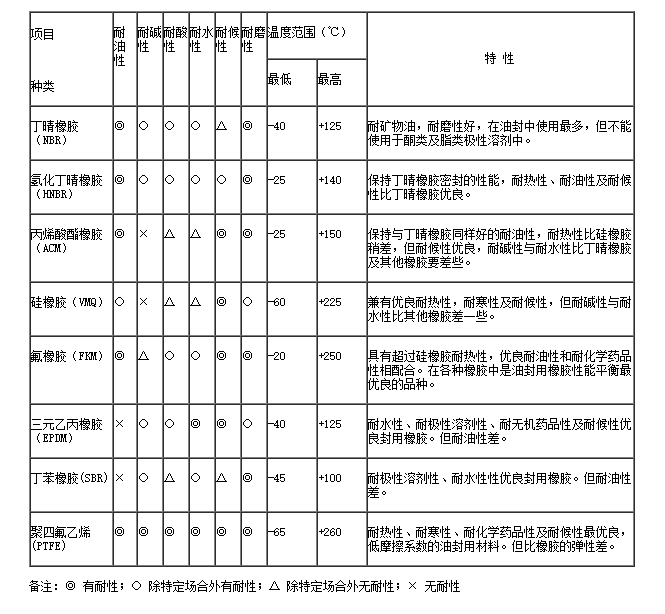

1、天然橡胶(NR):具有良好的弹性、耐磨性和抗撕裂强度,适用于制作对水和大部分无机盐溶液具有良好抵抗力的密封件。2、丁腈橡胶(NBR):对矿物油、油脂、燃料油具有出色的抵抗性,广泛应用于汽车、航空航天及石化行业,是制作油封的首选材料。

3、硅橡胶(SiR):耐高温、耐寒、耐候性好,且具有优异的电绝缘性能,适用于制作厨房电器、医疗设备和航空航天领域的密封件。

4、氟橡胶(FKM, Viton):在所有橡胶中对化学品的抵抗性最强,特别是耐油、耐溶剂、耐高温,常用于化工、油井钻探和半导体制造业。

5、乙丙橡胶(EPDM):具有极佳的耐候性、耐臭氧、耐水性和电绝缘性,但不耐油,常见于户外设施、太阳能热水器及水暖系统的密封。

常见类型:

1、O形圈:是最常见的密封形式,因其简单、成本低、适用范围广而被广泛使用。

2、垫圈:用于平面法兰、螺丝连接等部位,提供静态密封。

3、油封:专为旋转轴设计,防止油脂泄漏并阻止外界杂质进入轴承。

4、Y形圈:适用于高压环境,提供双向密封,常见于液压和气动系统。

5、X形圈:四唇设计,提供更佳的密封性能,适用于要求极高的密封场合。

应用与选材考量

选择合适的橡胶密封件时,需综合考虑工作环境的温度范围、介质种类(油、水、化学药品等)、压力大小、运动方式(静态或动态)、以及是否需要满足特定的认证标准等因素。正确的选材不仅能确保设备的密封性能,还能延长使用寿命,减少维护成本,提高整体工作效率。

橡胶密封件虽小,却在众多行业中发挥着至关重要的作用。随着材料科学的发展,新型橡胶复合材料和改性橡胶不断涌现,使得橡胶密封件的性能得到进一步提升,能够适应更多极端和复杂的工况需求。未来,橡胶密封件的设计和制造将继续朝着更加环保、高性能、长寿命的方向发展,为各领域提供更加可靠、高效的密封解决方案。